Kolumny DSM (Deep Soil Mixing)

1. Wstęp

Wzmacnianie lub ulepszanie podłoża jest obecnie codzienną praktyką w budownictwie. Coraz częściej inwestycje budowane podejmowane są na terenach mało przydatnych do zabudowy. Wprowadzane w kraju nowe technologie stwarzają bogate możliwości wzmacniania i ulepszania słabych podłoży. Jedną z technologii wzmacniania wgłębnego podłoża, wynaleziona w Japonii w latach 70 i sprawdzona na świecie, jest metoda wgłębnego mieszania gruntu DSM. Obecnie jest również szeroko rozpowszechniona w Polsce jako metoda skuteczna i ekonomiczna. Technologia DSM oparta jest na koncepcji poprawienia właściwości mechanicznych gruntu, w tym głównie wytrzymałości i ściśliwości, lub zwiększenia szczelności gruntów zalęgających w podłożu przez ich wymieszanie z materiałami wiążącymi, które reagują chemicznie z gruntem i wodą gruntową. Do wzmacniania gruntów używa się przede wszystkim różnych cementów a do uszczelniania, cementu z odpowiednimi dodatkami, jak np. bentonit, mączka skalna. W gruntach organicznych i silnie nawodnionych istnieje możliwość formowania kolumn DSM tzw. "metodą na sucho", gdzie mieszanka cementowa zastąpiona jest suchym spoiwem (wapiennym lub cementowym). W efekcie uzyskuje się warstwę materiału kompozytowego o zwiększonych parametrach wytrzymałościowych w stosunku do gruntu w stanie naturalnym.

2. Metoda:

Metoda ta znajduje zastosowanie w wielu dziedzinach budownictwa m.in. umocnień podłoża pod nasypami drogowymi i autostradowymi, posadawiania budynków opartych na płycie fundamentowej oraz na ławach i stopach fundamentowych, posadawiania posadzek w obiektach handlowych i przemysłowych, obudowy wykopów i zabezpieczania skarp, fundamentowania pośredniego wiaduktów i mostów drogowych oraz wykonania przesłon przeciwfiltracyjnych na obiektach budownictwa wodnego. Zastosowanie tej technologii jest bardzo korzystne w gruntach słabonośnych zarówno spoistych jak i niespoistych, szczególnie tam, gdzie występują grunty pylaste i piaszczyste.

3. Opis technologii:

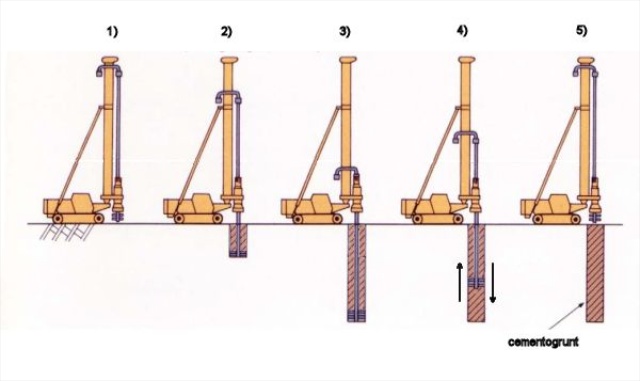

Poszczególne etapy wykonania kolumny DSM przedstawiają się następująco:

1) Najechanie maszyny na wcześniej przygotowaną utwardzoną platformę roboczą oraz ustawienie mieszadła w osi wykonywanego otworu.

2) Rozpoczęcie wiercenia – wiercenie odbywa się poprzez wprowadzenie w podłoże mieszadła o specjalnej konstrukcji, składającego się z żerdzi wiertniczej, belek poprzecznych i końcówki świdra z koronką. Mieszadło niszczy strukturę gruntu oraz miesza je z wprowadzanym medium, np. zaczynem cementowym. Zaczyn wprowadzany jest z tzw. monitora, znajdującego się na końcu żerdzi wiertniczej. Wiercenie odbywa się bez wstrząsów i wibracji.

3) Dowiercenie do zadanej głębokości.

4) Faza formowania pala – polega na kilkukrotnym przemieszczaniu przewodu góra – dół wraz z obrotem i ciągłym podawaniem zaczynu cementowego, co zapewnia równomierne wymieszanie zaczynu z gruntem oraz uformowanie pala wg wytycznych projektowych. Poprawność formowania kolumny w dużym stopniu zależy od ośrodka gruntowego, który determinuje ilość cykli zagłębienia przewodu oraz gęstości i ilości zaczynu cementowego, wykonanie naprzemiennie podnoszenia i opuszczania obracanej końcówki mieszającej (po osiągnięciu głębokości określonej w projekcie i nośnego gruntu). Czynność należy najczęściej powtarzać, trzy do czterech razy, a ilość zatłoczonego zaczynu powinna być tak dobrana, żeby całkowita ilość cementu do uformowania 1m³ gruntocementu, nie była mniejsza niż 250kg.

5) Usunięcie z otworu przewodu wiertniczego.

Rys.1. Etapy wykonania kolumny DSM (źródło grafiki: zasoby internetu)

4. Kontrola jakości robót:

W czasie ich wykonywania polega na bieżącym monitoringu parametrów produkcyjnych, takich jak: długość kolumny DSM, czas wykonania, przebieg procesu mieszania (liczba cykli), prędkość obrotowa mieszadła, prędkość posuwu mieszadła, ilość pompowanego zaczynu cementowego, gęstość zaczynu cementowego. Po wykonaniu pala możemy uzyskać wydruk z procesu wiercenia w postaci metryki z wszystkimi potrzebnymi parametrami zestawionymi na wykresach.

5. Zalety systemu:

Technologia DSM jest przyjazna dla środowiska ze względu na stosowanie nieszkodliwych materiałów oraz wyróżnia się bardzo małymi ilościami wynoszonego urobku (w odróżnieniu np. od pali wierconych CFA lub iniekcji wysokociśnieniowej – jet-grouting). Metoda ta jest również bezwibracyjna i praktycznie wolna od hałasu, co daje możliwość prowadzenia prac w bezpośrednim sąsiedztwie istniejących obiektów budowlanych. Ze względu na niski stosunek sztywności do przekroju poprzecznego po rutynowym oczyszczeniu i wyrównaniu powierzchni kolumn DSM, można bez przerwy technologicznej, przystępować do kolejnych etapów prac tj. do wykonania płyty lub stopy fundamentowej. Kolumny DSM można formować w bloki, w przypadku fundamentów przyczółków lub grupy, gdy kolumny mają być wzmocnieniem pod fundamenty hal oraz istnieje możliwość liniowego prowadzenia prac, które stosuje się do obudowy głębokich wykopów. W Polsce najczęściej stosuje się średnice kolumn od 0,6 do 0,8 m, natomiast wiercenie odbywa się na maksymalną głębokość do kilkunastu metrów. W przypadku pracy kolumn na zginanie lub rozciąganie można je zbroić, najczęściej przez pogrążenie zbrojenia z profilu stalowego w świeżo wykonanej kolumnie.

6. Przykładowe realizacje:

- W ramach realizacji kontraktu "Modernizacja linii kolejowej E30/C-E30, odcinek Kraków-Rzeszów, Biadoliny - Bogumiłowice w km 61+300 - 68+900" wykonano łącznie ok. 12000mb kolumn DSM o średnicy 800mm. Kolumny stanowiły wzmocnienie podłoża podtorza kolejowego. Formowanie pionowych kolumn DSM wykonano urządzeniem typu RG-15T oraz RG-20S.

- Droga Ekspresowa S8 na odcinku Syców –Kępno –Wieruszów - W ramach realizacji kontraktu „Budowa Drogi Ekspresowej S8 na odcinku Syców- Kępno –Wieruszów” wykonano łącznie 15000mb kolumn DSM o średnicy 800mm. Kolumny stanowiły fundamenty pośrednie dla dziewięciu obiektów inżynieryjnych.

Zakres prac obejmował:

a. wykonanie kolumn próbnych

b. wykonanie konstrukcyjnych kolumn gruntocementowych DSM średnicy 800mm

c. wykonanie wykopów fundamentowych i wyrównanie góry kolumn. - W ramach realizacji kontraktu "Modernizacja linii kolejowej E30/C-E30, odcinek Kraków-Rzeszów, Biadoliny - Bogumiłowice w km 61+300 - 68+900" wykonano łącznie ok. 12000mb kolumn DSM o średnicy 800mm. Kolumny stanowiły wzmocnienie podłoża podtorza kolejowego. Formowanie pionowych kolumn DSM wykonano urządzeniem typu RG-15T oraz RG-20S.

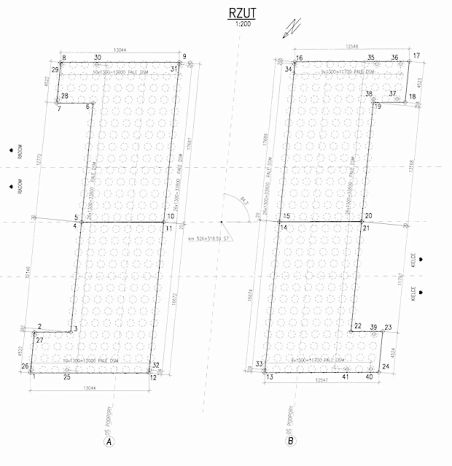

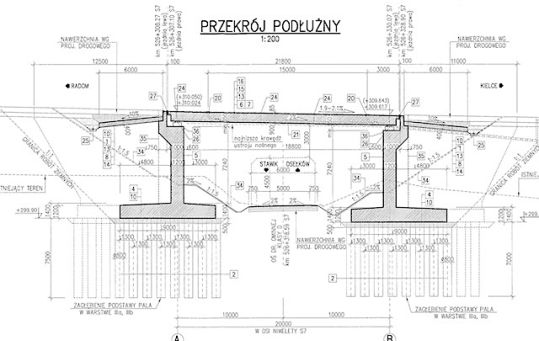

- Droga Ekspresowa S7 - Obwodnica Suchedniowa - W ramach realizacji kontraktu „Budowa Drogi Ekspresowej S7 Skarżysko Kamienna – Występa, Obwodnica Suchedniowa” wykonano 4000mb kolumn DSM o średnicy 800mm i 5000mb kolumn o średnicy 600mm. Kolumny stanowiły fundamenty pośrednie dla obiektów inżynieryjnych. Prace wiertnicze wykonano urządzeniem RG-15T. Zestaw do produkcji i tłoczenia zaczynu cementowego obejmował: mieszalnik zaczynu: o wydajności 25 m3/h, mikser o pojemności 2000l, mieszalnik wolnoobrotowy o pojemności 4000l, pompa tłocząca: wydajność do 200 l/min, ciśnienie do 100 bar.

Rysunki do realizacji: „Budowa Drogi Ekspresowej S7 Skarżysko Kamienna – Występa, Obwodnica Suchedniowa”