Mikropale, kotwy, gwoździe

MIKROPALE INIEKCYJNE

1. Opis ogólny:

Mikropale iniekcyjne – należą do grupy pali małośrednicowych (poniżej 300 mm) i odznaczają się zwiększoną nośnością jednostkową pobocznicy w stosunku do pali wykonanych metodami klasycznymi, wynikającą z zastosowania iniekcji o stosunkowo dużych ciśnieniach przy ich formowaniu. Elementem nośnym mikropala jest zazwyczaj element stalowy w postaci wiązki prętów, żerdzi, rury lub kształtownika. Pale te mogą być wykonane we wszystkich typach gruntów oraz w skałach. Otwory mikropali mogą przechodzić przez mury, beton, kamienie, a nawet blachy stalowe. W takich przypadkach wymaga się zastosowania specjalnych technik przewiercania, dobieranych tak aby umożliwić realizację zadania.

Typowa długość mikropali wynosi 8÷10 m, ale możliwe jest także wykonanie pali o długości 30 metrów. Ze względu na ich małą średnicę (przekrój poprzeczy), przenoszenie obciążeń na podłoże gruntowe zależy głównie od nośności ich pobocznicy, gdyż podstawa mikropala tylko w niewielkim stopniu je przenosi. Dlatego też mikropale traktowane są jako mikropale zawieszone.

Mikropale odznaczają się relatywnie wysoką nośnością, co wiąże się ze stosowaniem podwyższonego ciśnienia przy ich formowaniu, dzięki czemu zaczyn cementowy zostaje wciśnięty w otaczający grunt. Najczęściej mikropale iniekcyjne projektuje się i wykonuje do przenoszenia obciążeń osiowych do 400 ÷ 500 kN w zależności od ich długości, rodzaju gruntu i zbrojenia, a przy większych średnicach i buławach iniekcyjnych formowanych w sprzyjających warunkach gruntowych do 1000 kN. Dzięki sztywności zbrojenia mogą pracować także jako elementy kotwiące, przejmując siły wciskające, jak i wyciągające.

2. Zastosowanie mikropali iniekcyjnych

Mikropale iniekcyjne coraz częściej stosowane są do posadawiania nowych obiektów inżynierskich, takich jak mosty, wiadukty, kładki pieszo-rowerowe, w szczególności zlokalizowane w trudnych warunkach terenowych. Mikropale rozwiązują również problem niedoboru nośności wykonanych w przeszłości fundamentów budynków w zabudowach miejskich, a w szczególności przy renowacji i remontach obiektów zabytkowych. Znakomicie sprawdzają się jako fundamenty dla budynków, ciężkich maszyn, również już w istniejących halach produkcyjnych.

3. Wymagania szczegółowe iniekcyjnych mikropali

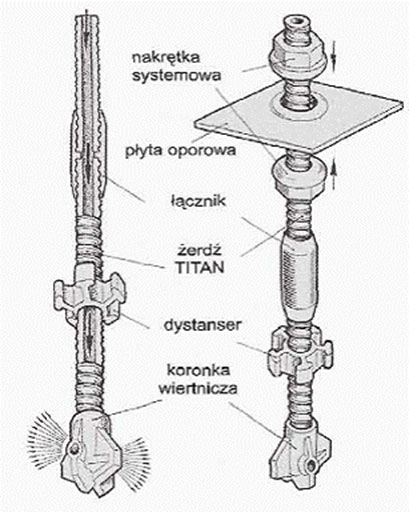

Technologia iniekcyjnych mikropali polega na wwierceniu w podłoże stalowej żerdzi uzbrojonej w odpowiednią koronkę wiertniczą, odpowiednio dobraną do warunków gruntowych. Technologia ta wykorzystuje maksymalnie uproszczony sposób wykonania mikropala. Grubościenne, gwintowane rury po uzbrojeniu w traconą końcówkę wiertniczą wykorzystywane są jako przewód wiertniczy oraz iniekcyjny. Iniekt podawany jest wewnętrznym otworem żerdzi i wtłaczany przez końcówkę wiertniczą. System ten wykorzystuje ideę „samowiercącego zbrojenia”. Żerdzie wraz z łącznikami, elementami dystansowymi i końcówką wiertniczą tworzą kompletny zestaw będący konstrukcją mikropala jednocześnie wykorzystywany do wiercenia otworu (przewód wiertniczy) i iniekcji (przewód iniekcyjny). Żerdzie oraz łączniki wykonane są z wysokogatunkowej stali drobnoziarnistej StE 355 lub St E460. Materiał charakteryzuje się wysokimi parametrami wytrzymałościowymi. Zbrojenie mikropali oparte na żerdziach w postaci rury, odznacza się znacznie większą wytrzymałością na zginanie i ścinanie niż pełne pręty zbrojeniowe o tym samym przekroju poprzecznym. Proces wykonywania elementu odbywa się w jednym etapie technologicznym przy użyciu standardowych obrotowo-udarowych urządzeń wiertniczych.

rys. Elementy systemu iniekcyjnych (źródło: TITAN Polska)

Do iniekcji używa się zaczynu z cementu portlandzkiego o klasie wytrzymałości min. 32,5 N/mm2. Buława przenosi obciążenia na grunt i dodaje układowi sztywności, co zwiększa wytrzymałość mikropali na wyboczenie. Stanowi również pojedynczą ochronę antykorozyjną. Wykorzystanie buławy iniekcyjnej jako zabezpieczenia antykorozyjnego jest możliwe dzięki wytworzeniu wokół żerdzi (zbrojenia) ciągłej otuliny o gwarantowanej, minimalnej grubości. Gwarancję uzyskania min. 20 mm otuliny iniekcyjnej (w gruntach skalistych 10 mm) daje stosowanie systemowych elementów dystansowych przy każdym łączeniu żerdzi. Bardzo ważną rolę odgrywa również specjalnie zaprojektowany gwint żerdzi, wpływający na równomierny rozkład spękań w buławie, co daje pewność, że powstałe spękania będą miały rozwartość nie większą niż 0,1 mm (graniczna wartość rozwartości spękania, do której osłona w postaci buławy iniekcyjnej może być traktowana jako zabezpieczenie przeciwkorozyjne).

Mikropale iniekcyjne wykonywane są przy użyciu standardowych, obrotowo-udarowych urządzeń wiertniczych, podczas jednego etapu technologicznego – jednocześnie z wierceniem, prowadzona jest iniekcja oraz montaż zbrojenia. Jest to możliwe dzięki specjalnej konstrukcji żerdzi TITAN - “trzy w jednym”, służących jako tracony przewód wiertniczy, przewód iniekcyjny oraz zbrojenie mikropala. Końcówka żerdzi wyposażona jest w traconą koronkę wiertniczą, dobraną odpowiednio do rodzaju gruntu. Ciągły gwint żerdzi umożliwia dowolne ich cięcie i łączenie. Do łączenia żerdzi wykorzystuje się systemowe łączniki (mufy). Łączniki TITAN w żaden sposób nie obniżają wytrzymałości całego układu, przeciwnie – nadają mu dodatkowej sztywności.

W agresywnych ośrodkach gruntowych stosuje się żerdzie ocynkowane lub ze stali szlachetnej INOX.

Z uwagi na sposób pracy mikropali iniekcyjnych (nośność uzyskiwana z tarcia na pobocznicy buławy) najczęściej badania przeprowadza się w oparciu o normę DIN 4125, wg programu:

- stopniowe obciążanie: począwszy od obciążenia wstępnego 0,2F siła w mikropalu zwiększana jest stopniowo do 0,5F; 0,75F; 1,0F; 1,25F; 1,5F. Na każdym stopniu obciążenia dokonuje się odczytu wartości odkształcenia mikropala. Następnie dokonuje się stopniowego odciążenia do osiągnięcia wartości siły 0,2F, wykonując odczyty odkształcenia przy każdym stopniu relaksacji. Należy pamiętać przy obciążeniu 0,2F aby wyzerować urządzenie pomiarowe. Na tym poziomie obciążenia, pomiarów odkształcenia nie dokonuje się.

- badanie odkształcenia pod stałym obciążeniem (pełzanie): wykonywane podczas stopniowego obciążania – po osiągnięciu kolejnego stopnia obciążenia dokonuje się pomiarów odkształcenia w przedziałach czasowych, jak poniżej:

- dla 0,50F: po 1, 2, 5, 10, 15 min,

- dla 0,75F: po 1, 2, 5, 10, 15 min,

- dla 1,00F: po 1, 2, 5, 10, 15, 30, 60 min,

- dla 1,25F: po 1, 2, 5, 10, 15, 30, 60 min,

Warunkiem dopuszczenia mikropali do użytkowania jest wartość pełzania Ks<2 mm.

4. Zalety mikropali

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

- prostota wykonania (jednoczesne wiercenie i iniekcja, z wykorzystaniem żerdzi wiertniczej jako zbrojenie, bez konieczności użycia rur osłonowych);

- łatwość stosowania, która wynika z wiercenia z jednoczesną iniekcją i zbrojeniem elementu, oraz duża wydajność w porównaniu z innymi technologiami wykonywania mikropali;

- nieregularny, postrzępiony kształt buławy iniekcyjnej tworzy doskonałe połączenie z gruntem, co przekłada się na wysokie nośności mikropala, a przemieszczenia niezbędne do aktywacji tarcia na pobocznicy wynoszą zaledwie kilka milimetrów;

- możliwość wykonania pali pod dowolnym kątem pozwala efektywnie przenosić nie tylko obciążenia wciskające, ale także wyciągające;

- duża wydajność systemu oraz możliwość użycia lekkiego sprzętu pozwala na zastosowanie technologii w terenach trudno dostępnych i na ograniczonej przestrzeni,

- różnorodność średnic jak i duża dowolność cięcia i łączenia żerdzi systemowych pozwala na optymalny dobór mikropala.

-

- 5. Przykłady zastosowania

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

- Wykonanie 112 szt. mikropali TITAN 40/16 o długości 8m dla fundamentów podpór kolei linowej w ramach modernizacji Kolei Linowej Kuźnice – Kasprowy Wierch w Zakopanem w okresie sierpień – listopad 2006.

- Wykonanie pod płytę przejściową wjazdu do tunelu mikropali TITAN 52/26 w Krakowie na zadaniu „Budowa Infrastruktury Szybkiego Tramwaju w rejonie Ronda Mogilskiego w Krakowie” w terminie kwiecień 2007

WIERCONE GWOŹDZIE GRUNTOWE

1. Opis ogólny:

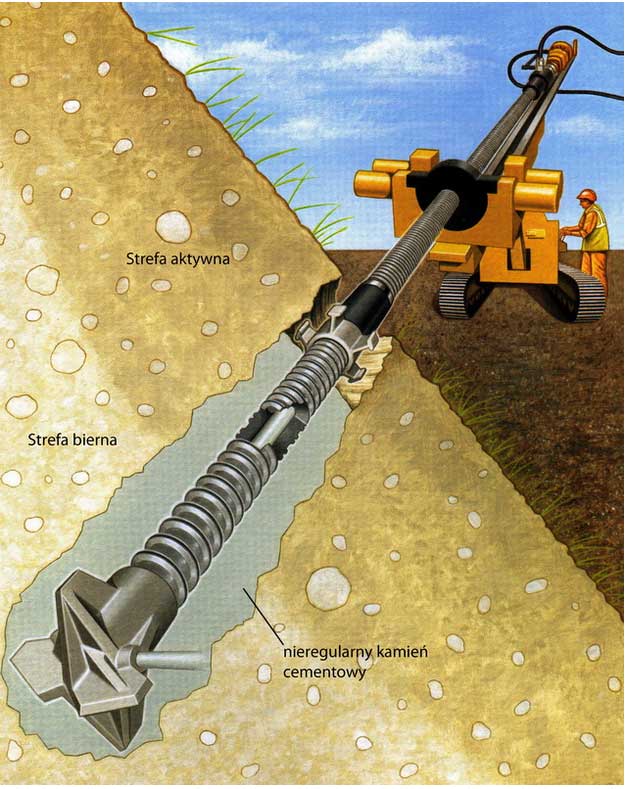

Gwoździe gruntowe są to elementy wykorzystywane do zbrojenia i wzmacniania gruntu w celu poprawy jego stateczności oraz wytrzymałości na rozciąganie i ścinanie w procesie gwoździowania. Gwoździowanie jest metodą wgłębnego zbrojenia gruntu. Polega na wytworzeniu w obrębie górotworu (skarpy wykopu, nasypu, zbocza) geokompozytu o znacznie wyższych – w stosunku do pierwotnych – parametrach wytrzymałościowych wzmacnianego ośrodka. Wykorzystując grunt in-situ jako element konstrukcyjny uzyskuje się bezpieczne, eleganckie inżyniersko konstrukcje o dowolnej praktycznie geometrii. Możliwość sprawnego funkcjonowania gwoździ z elastycznym systemem zabezpieczenia powierzchniowego pozwala wtopić konstrukcję w otoczenie – uzyskać efekt wykończenia „zielonego”, z pokrywą wegetacyjną, zaś konstrukcje oporowe formowane w technologii ścian gwoździowanych, z uwagi na odmienny charakter pracy, są znacznie bezpieczniejsze i łatwiejsze w użytkowaniu, niż tradycyjne konstrukcje oporowe z kotwami sprężanymi. Gwoździe należą do elementów, które są obciążone ciężarem i parciem gruntu, a ich długość jest projektowana tak, by eliminowała wpływy ewentualnej powierzchni poślizgu zbocza. Gwoździe nie należą do elementów wstępnie sprężanych i są uaktywniane pod wpływem deformacji gruntu, np. jeśli dojdzie do częściowej utraty stateczności zbocza. Do wykończenia a jednocześnie zabezpieczenia gwoździowanych ścian, skarp i wykopów można zastosować szeroką paletę powłok; od ciężkich, sztywnych (np. żelbetowe, prefabrykaty) aż po lekkie i podatne (np. siatka stalowa, geosyntetyki).

Gwoździe gruntowe są to elementy wykorzystywane do zbrojenia i wzmacniania gruntu w celu poprawy jego stateczności oraz wytrzymałości na rozciąganie i ścinanie w procesie gwoździowania. Gwoździowanie jest metodą wgłębnego zbrojenia gruntu. Polega na wytworzeniu w obrębie górotworu (skarpy wykopu, nasypu, zbocza) geokompozytu o znacznie wyższych – w stosunku do pierwotnych – parametrach wytrzymałościowych wzmacnianego ośrodka. Wykorzystując grunt in-situ jako element konstrukcyjny uzyskuje się bezpieczne, eleganckie inżyniersko konstrukcje o dowolnej praktycznie geometrii. Możliwość sprawnego funkcjonowania gwoździ z elastycznym systemem zabezpieczenia powierzchniowego pozwala wtopić konstrukcję w otoczenie – uzyskać efekt wykończenia „zielonego”, z pokrywą wegetacyjną, zaś konstrukcje oporowe formowane w technologii ścian gwoździowanych, z uwagi na odmienny charakter pracy, są znacznie bezpieczniejsze i łatwiejsze w użytkowaniu, niż tradycyjne konstrukcje oporowe z kotwami sprężanymi. Gwoździe należą do elementów, które są obciążone ciężarem i parciem gruntu, a ich długość jest projektowana tak, by eliminowała wpływy ewentualnej powierzchni poślizgu zbocza. Gwoździe nie należą do elementów wstępnie sprężanych i są uaktywniane pod wpływem deformacji gruntu, np. jeśli dojdzie do częściowej utraty stateczności zbocza. Do wykończenia a jednocześnie zabezpieczenia gwoździowanych ścian, skarp i wykopów można zastosować szeroką paletę powłok; od ciężkich, sztywnych (np. żelbetowe, prefabrykaty) aż po lekkie i podatne (np. siatka stalowa, geosyntetyki).

Rys. Gwoździowanie (źródło: TITAN Polska)

2. Zastosowanie gwoździ gruntowych

-

-

- zabezpieczaniu skarp i zboczy,

- stabilizacji osuwisk,

- wzmacnianie konstrukcji oporowych,

- wzmacnianie nasypów,

- wykonywanie fundamentów,

- tunelowanie.

-

3. Wymagania szczegółowe systemu gwoździ gruntowych

Cięgno stanowi stalowa żerdź w postaci rury, gwintowana na całej długości wraz z łącznikami (mufami). Żerdzie oraz łączniki wykonane są z wysokogatunkowej stali drobnoziarnistej St E 460. Materiał charakteryzuje się wysokimi parametrami wytrzymałościowymi (granica plastyczności 580 N/mm2). Zbrojenie gwoździ oparte na żerdziach w postaci rury, odznacza się znacznie większą wytrzymałością na zginanie i ścinanie niż pełne pręty zbrojeniowe o tym samym przekroju poprzecznym.

Buława iniekcyjna, przenosząca obciążenia ze zbrojenia na grunt, tworzona jest z cementu portlandzkiego o wytrzymałości min. 35 N/mm2. Stanowi również pojedynczą ochronę antykorozyjną. Wykorzystanie buławy iniekcyjnej jako zabezpieczenia antykorozyjnego jest możliwe dzięki wytworzeniu wokół żerdzi (zbrojenia) ciągłej otuliny o gwarantowanej, minimalnej grubości. Gwarancję uzyskania min. 20 mm otuliny iniekcyjnej daje stosowanie systemowych elementów dystansowych przy każdym łączeniu żerdzi. Bardzo ważną rolę odgrywa również specjalnie zaprojektowany gwint żerdzi TITAN, wpływający na równomierny rozkład spękań w buławie, co daje pewność, iż powstałe spękania będą miały rozwartość nie większą niż 0,1 mm (graniczna wartość rozwartości spękania, do której osłona w postaci buławy iniekcyjnej może być traktowana jako zabezpieczenie przeciwkorozyjne).

Gwoździe systemu TITAN wykonywane są przy użyciu standardowych, obrotowo-udarowych urządzeń wiertniczych, podczas jednego etapu technologicznego – jednocześnie z wierceniem, prowadzona jest iniekcja oraz montaż zbrojenia. Jest to możliwe dzięki specjalnej konstrukcji żerdzi TITAN - “trzy w jednym”, służących jako tracony przewód wiertniczy, przewód iniekcyjny oraz cięgno kotwy. Końcówka żerdzi wyposażona jest w tracona koronkę wiertniczą, dobraną odpowiednio do rodzaju gruntu. Ciągły gwint żerdzi umożliwia dowolne ich cięcie i łączenie. Do łączenia żerdzi wykorzystuje się systemowe łączniki (mufy).

Podczas wiercenia stosuje się płuczkę powietrzną lub wodną, a w przypadku trudności z utrzymaniem stabilności otworu płuczkę z zaczynu cementowego (stosunek wodno-cementowy W/C ~ 0,7). Odfiltrowujący zaczyn tworzy na ścianach otworu film cementowy – rodzaj „rur osłonowych” - zabezpieczając stateczność otworu. Rodzaj stosowanej płuczki ustala się na bieżąco, stosownie do warunków gruntowych. Możliwa jest zmiana typu płuczki w trakcie wiercenia.

Po dowierceniu zadanej głębokości wykonuje się iniekcję końcową. Przy stale obracającym się przewodzie, środkiem żerdzi tłoczony jest zaczyn cementowy o współczynniku W/C ~ 0,4. Iniekt wytłaczany jest poprzez otwory w koronce wiertniczej. Otwór wiertniczy jest iniekowany od dna do wierzchu. Daje to pewność na dokładne wypełnienie iniektem otworu wraz ze wszelkimi szczelinami, kawernami i spękaniami w ośrodku gruntowym. Cały wprowadzony do otworu element (żerdzie, łączniki, koronka wiertnicza) pozostaje w otworze jako zbrojenie gwoździa.

Wiercenie bez użycia rur osłonowych pozwala na osiągnięcie bardzo wysokich parametrów wytrzymałościowych gwoździ. Zaczyn cementowy ma możliwość swobodnej penetracji w grunt, co skutkuje wytworzeniem “postrzępionej”, ukorzenionej buławy iniekcyjnej, doskonale związanej z gruntem. Migrujący iniekt dodatkowo wzmacnia (petryfikuje) ośrodek gruntowy wokół wykonywanego gwoździa.

Głowicę gwoździa wykonuje się w postaci płyty oporowej zamocowanej do żerdzi przy pomocy systemowej nakrętki. Tak zamocowaną płytę opiera się na siatce zbrojącej beton natryskowy. Powoduje to scalenie ścianki żelbetowej z systemem gwoździ i umożliwia równomierne przekazanie parcia ze ściany na gwoździe. Rozwiązanie takie jest szybkie i łatwe w wykonaniu.

4. Zalety gwoździ gruntowych:

- prostota i niezawodność wykonania,

- wysoka wydajność, osiągnięta dzięki wyeliminowaniu pracochłonnych etapów montażu, nieodzownych w tradycyjnych technologiach: zapuszczania i usuwania rur osłonowych, demontażu przewodu wiertniczego, instalacji zbrojenia,

- brak wibracji oraz niski poziom hałasu podczas prowadzenia prac,

- możliwość prowadzenia prac w trudno dostępnych miejscach i na ograniczonej przestrzeni, wynikająca z niewielkich rozmiarów niezbędnego sprzętu,

- bardzo korzystna charakterystyka pracy gwoździa, wynikająca z nadzwyczaj silnego połączenia buławy iniekcyjnej z gruntem i dodatkowego iniekcyjnego wzmocnienia gruntu wokół otworu.

5. Przykłady zastosowania gwoździ gruntowych

- Wykonanie 1920 szt. gwoździ gruntowych TITAN 30/11 i 40/16 o łącznej długości 22251m na zadaniu „Zabezpieczenie skarp głębokiego wykopu w km 17+100 do km 17+537,13 - skarpa lewa” w ramach kontraktu „Budowa etapowa drogi ekspresowej S-69, Bielsko-Biała – Żywiec – Zwardoń, odcinek C1 Milówka-Szare.” w Miejscowości Szare w terminie sierpień 2005 – kwiecień 2007.

- Wykonanie 1505 szt. gwoździ gruntowych TITAN 30/11, 40/16 i 52/26 o łącznej długości 18987 m na zadaniu „Budowa obwodnicy miejscowości Lubień w ciągu drogi ekspresowej Nr S-7 Warszawa - Rabka od km 710+145 do km 714+119” w miejscowości Lubień w terminie: listopad 2006 – lipiec 2008.

KOTWY GRUNTOWE, KOTWY SKALNE, MIKROPALE KOTWIĄCE

1. Opis ogólny:

Kotwa gruntowa według normy EN 1537, jest to konstrukcja nośna przenosząca siły rozciągające na nośną warstwę gruntu. Kotwa gruntowa składa się z głowicy, swobodnego odcinka cięgna (długości wolnej) i buławy kotwy, która jest zespolona z gruntem przez iniekcję.

W geotechnice kotwienie wykorzystywane jest z powodzeniem od kilkudziesięciu lat. W zależności od funkcji i ośrodka gruntowego, gdzie są stosowane wyróżniamy kotwy gruntowe oraz kotwy skalne. Biorąc pod uwagę projektowany czas użytkowania, kotwy możemy podzielić się na stałe i tymczasowe. Wówczas różnią je wymagania dotyczące trwałości i sposobu zabezpieczenia przed korozją. Kotwy tymczasowe projektuje się zwykle na dwa lata. Materiał z którego wykonane jest cięgno może być również czynnikiem determinującym podział kotew. Według tego kryterium możemy wyróżnić kotwy linowe (splotowe) oraz kotwy prętowe. Kotwy mogą być iniektowane wielokrotnie lub z iniekcją pojedynczą. Zwykle kotwy mają pojedynczą buławę, ale w przypadku trudnych gruntów lub dużych obciążeń czasami projektuje się kotwy wielobuławowe. Te ostatnie są jednak szczególnie wrażliwe na błędy w wykonawstwie.

Istnieje szereg metod wykonywania kotew. Ogólnie można powiedzieć, że pierwszą czynnością jest zawsze wykonanie otworu w gruncie na wymaganą głębokość, zwykle jest to otwór o średnicy kilkunastu centymetrów. Następnie wykonuje się wlewkę z zaczynu cementowego, wypełniając otwór od jego dna. Ma to na celu usunięcie z otworu ewentualnych zanieczyszczeń i całkowite jego wypełnienie. Następnie wkłada się do otworu cięgna kotwy oraz usuwa ewentualne rury, uzupełniając jednocześnie zaczyn cementowy. Po kilku/kilkunastu godzinach formuje się buławę kotwy za pomocą iniekcji. Bardzo szybką, skuteczną i coraz bardziej popularną technologią wykonywania kotew jest wiercenie systemem samo wiercącego zbrojenia, gdzie cięgnem zostaje tracony przewód (żerdź) wiertniczy uzbrojony w koronkę oraz elementy dystansowe, np. system TITAN.

Sprężenie i badania odbiorcze są ostatnim elementem wykonania kotwy. Zabieg ten ogranicza przemieszczenia i odkształcenia zabezpieczanej konstrukcji. Z wykonania każdej kotwy powinna być sporządzona metryka zawierająca informacje na temat technologii, rodzaju cięgien, wymiarów, pochylenia, warunków gruntowych oraz wyników badań odbiorczych. Dzięki badaniom odbiorczym technika kotwienia jest bardzo bezpieczna. Sprawdzeniu podlega każda wykonana kotew. Program badań odbiorczych powinien wykazać, że kotew przenosi naciąg próbny, swobodna długość cięgna mieści się w wyznaczonych granicach, a pełzania stabilizują się w trakcie badania. Spełnienie tych warunków gwarantuje poprawność wykonania kotwy jak i jej prawidłową pracę w całym okresie eksploatacji.

2. Zastosowanie kotew gruntowych

- Kotwy gruntowe wykorzystywane są przede wszystkim w celu zakotwienia różnego typu oczepów, konstrukcji oporowych trwałych lub tymczasowych, zabezpieczenia ścian dużych wykopów oraz stabilizacji nasypów, zboczy, skarp (zabezpieczenie osuwisk).

- Kotwy skalne używane są zwykle do zabezpieczania zboczy masywów skalnych przed spadającymi odspojonymi odłamkami i okruchami skał. Kotwy mają także zastosowanie w tunelowaniu oraz w kopalniach, w celu zwiększenia stateczności konstrukcji i poprawy bezpieczeństwa. Wówczas elementy systemu powinny mieć dopuszczenie do stosowania w górnictwie. (opis do rysunków).

3. Wymagania szczegółowe systemu TITAN

Podstawowym atutem kotew gruntowych wykonywanych w technologii TITAN jest ich specyfika pracy – stosowanie płuczki cementowej od początku wiercenia, przy braku rur osłonowych, skutkuje wytworzeniem silnie ukorzenionej, nieregularnej buławy, doskonale związanej z gruntem, jak również wzmocnieniem samego ośrodka gruntowego. Dlatego kotwy systemu TITAN sprawdzają się również w gruntach słabych, np. nawodnionych piaskach w stanie luźnym na pograniczu średniozagęszczonego. Wysokogatunkowa stal drobnoziarnista użyta do produkcji żerdzi – cięgien, pozwala na wzbudzenie naprężeń w gruncie już przy bardzo małych odkształceniach. Dzięki temu typowe odkształcenia kotew TITAN, przy obciążeniu projektowym, zawierają się najczęściej w przedziale 1-8 mm (w porównaniu do 50-60 mm w przypadku kotew „tradycyjnych”). Przy tak małych odkształceniach w większości kotwionych konstrukcji nie ma potrzeby stosowania wstępnego sprężania kotew. Może ono być jednak łatwo zrealizowane przy użyciu przelotowego siłownika hydraulicznego.

Rozwinięciem technologii kotew gruntowych systemu TITAN są mikropale kotwiące. Koncepcja zastosowania mikropali kotwiących w funkcji kotew gruntowych zrodziła się z potrzeby stworzenia alternatywy dla tego tradycyjnego, ale często nieefektywnego rozwiązania. Mikropale kotwiące TITAN (będąc właściwie odmiennym systemem kotwienia) doskonale spełniają się w roli kotew gruntowych, a zarazem są wolne od ich mankamentów. Pracują w taki sam sposób, przenosząc siły rozciągające w warstwę nośną gruntu. Efektywność długości swobodnej zapewniona jest przez zastosowanie plastikowej rury przylegającej do żerdzi o bardzo niskiej przyczepności do kamienia cementowego / iniektu. Badania wykazują, że już po zadaniu obciążenia przekraczającego 20- 30% wartości projektowej, całość obciążenia przenoszona jest przez buławę. Wszystkie elementy mikropali kotwiących są zabezpieczone przed korozją w sposób zapewniający przewidzianą trwałość. Bardzo niskie pełzanie żerdzi TITAN eliminuje potrzebę wstępnego sprężania.

Jednocześnie mikropale kotwiące wpisują się w ideę wszystkich elementów systemu TITAN: przy zachowaniu najwyższej jakości oferują proste, szybkie i wydajne w instalacji rozwiązanie. Technologia samowiercących mikropali kotwiących TITAN zapewnia wykonanie w jednym przebiegu: otworu wiertniczego, instalację żerdzi oraz iniekcję. Nie wymaga zastosowania ciężkiego sprzętu wiertniczego, co znacząco zmniejsza koszty i ułatwia wbudowanie elementu w ograniczonej przestrzeni roboczej. Ciągły gwint żerdzi umożliwia dowolne ich cięcie i łączenie na placu budowy, bez straty wytrzymałości całego układu. Instalacja mikropali kotwiących odbywa się według tego samego schematu, jak w przypadku pozostałych elementów systemu TITAN.

4. Zalety systemu kotew gruntowych

- proste wykonanie; jednoczesne wiercenie, iniekcja i montaż cięgna

- wiercenie bez użycia rur osłonowych;

- jednolita technologia, bez względu na typ wykonywanego elementu i warunki gruntowe;

- możliwość użycia lekkiego sprzętu wiertniczego (niższe koszty mobilizacji);

- jednoczesna iniekcja prowadzona z wierceniem petryfikuje strefę przyotworową, poprawiając parametry geotechniczne ośrodka gruntowego, pozwalając na uzyskanie dobrych efektów nawet w złych warunkach;

- nieregularny, postrzępiony kształt buławy iniekcyjnej tworzy doskonałe połączenie z gruntem, co bezpośrednio przekłada się na wyższe nośności kotew w porównaniu do technologii konwencjonalnej;

- bardzo małe odkształcenia robocze – przy obciążeniu projektowym zazwyczaj rzędu 5-6mm, eliminują właściwie potrzebę wstępnego sprężania kotew;

- system kotew gruntowych umożliwia prowadzenie prac na ograniczonej przestrzeni, użycie lekkiego sprzętu oraz prace w terenach trudno dostępnym terenie.

5. Przykłady zastosowania

- Wykonanie mikropali kotwiących TITAN 30/11, 40/16, 52/26 o łącznej długości ok. 27000mb na zadaniu: „Przebudowa drogi krajowej nr 7 Kraków-Chyżne na drogę ekspresową nr S7 odcinek Myślenice-Pcim” w miejscowościach Stróża i Pcim w okresie od 2005 do sierpnia 2007 roku.

- Wykonanie 128 szt. kotew gruntowych TITAN 52/26, 40/16 i 30/11 o łącznej długości 1920m na zadaniu: „Zjazd wschodni wraz z wiaduktem pod drogą krajową nr 4 oraz zjazd zachodni wraz z infrastrukturą techniczną” w miejscowości Krasne koło Rzeszowa w okresie Styczeń – Luty 2006.