Mikropale iniekcyjne

MIKROPALE INIEKCYJNE

1. Opis ogólny:

Mikropale iniekcyjne – należą do grupy pali małośrednicowych (poniżej 300 mm) i odznaczają się zwiększoną nośnością jednostkową pobocznicy w stosunku do pali wykonanych metodami klasycznymi, wynikającą z zastosowania iniekcji o stosunkowo dużych ciśnieniach przy ich formowaniu. Elementem nośnym mikropala jest zazwyczaj element stalowy w postaci wiązki prętów, żerdzi, rury lub kształtownika. Pale te mogą być wykonane we wszystkich typach gruntów oraz w skałach. Otwory mikropali mogą przechodzić przez mury, beton, kamienie, a nawet blachy stalowe. W takich przypadkach wymaga się zastosowania specjalnych technik przewiercania, dobieranych tak aby umożliwić realizację zadania.

Typowa długość mikropali wynosi 8÷10 m, ale możliwe jest także wykonanie pali o długości 30 metrów. Ze względu na ich małą średnicę (przekrój poprzeczy), przenoszenie obciążeń na podłoże gruntowe zależy głównie od nośności ich pobocznicy, gdyż podstawa mikropala tylko w niewielkim stopniu je przenosi. Dlatego też mikropale traktowane są jako mikropale zawieszone.

Mikropale odznaczają się relatywnie wysoką nośnością, co wiąże się ze stosowaniem podwyższonego ciśnienia przy ich formowaniu, dzięki czemu zaczyn cementowy zostaje wciśnięty w otaczający grunt. Najczęściej mikropale iniekcyjne projektuje się i wykonuje do przenoszenia obciążeń osiowych do 400 ÷ 500 kN w zależności od ich długości, rodzaju gruntu i zbrojenia, a przy większych średnicach i buławach iniekcyjnych formowanych w sprzyjających warunkach gruntowych do 1000 kN. Dzięki sztywności zbrojenia mogą pracować także jako elementy kotwiące, przejmując siły wciskające, jak i wyciągające.

2. Zastosowanie mikropali iniekcyjnych

Mikropale iniekcyjne coraz częściej stosowane są do posadawiania nowych obiektów inżynierskich, takich jak mosty, wiadukty, kładki pieszo-rowerowe, w szczególności zlokalizowane w trudnych warunkach terenowych. Mikropale rozwiązują również problem niedoboru nośności wykonanych w przeszłości fundamentów budynków w zabudowach miejskich, a w szczególności przy renowacji i remontach obiektów zabytkowych. Znakomicie sprawdzają się jako fundamenty dla budynków, ciężkich maszyn, również już w istniejących halach produkcyjnych.

3. Wymagania szczegółowe iniekcyjnych mikropali

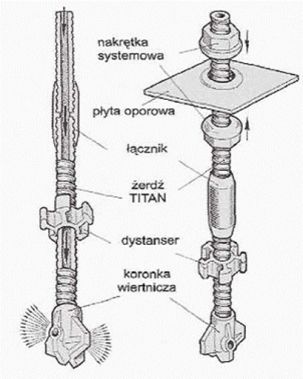

Technologia iniekcyjnych mikropali polega na wwierceniu w podłoże stalowej żerdzi uzbrojonej w odpowiednią koronkę wiertniczą, odpowiednio dobraną do warunków gruntowych. Technologia ta wykorzystuje maksymalnie uproszczony sposób wykonania mikropala. Grubościenne, gwintowane rury po uzbrojeniu w traconą końcówkę wiertniczą wykorzystywane są jako przewód wiertniczy oraz iniekcyjny. Iniekt podawany jest wewnętrznym otworem żerdzi i wtłaczany przez końcówkę wiertniczą. System ten wykorzystuje ideę „samowiercącego zbrojenia”. Żerdzie wraz z łącznikami, elementami dystansowymi i końcówką wiertniczą tworzą kompletny zestaw będący konstrukcją mikropala jednocześnie wykorzystywany do wiercenia otworu (przewód wiertniczy) i iniekcji (przewód iniekcyjny). Żerdzie oraz łączniki wykonane są z wysokogatunkowej stali drobnoziarnistej StE 355 lub St E460. Materiał charakteryzuje się wysokimi parametrami wytrzymałościowymi. Zbrojenie mikropali oparte na żerdziach w postaci rury, odznacza się znacznie większą wytrzymałością na zginanie i ścinanie niż pełne pręty zbrojeniowe o tym samym przekroju poprzecznym. Proces wykonywania elementu odbywa się w jednym etapie technologicznym przy użyciu standardowych obrotowo-udarowych urządzeń wiertniczych.

rys. Elementy systemu iniekcyjnych (źródło: TITAN Polska)

Do iniekcji używa się zaczynu z cementu portlandzkiego o klasie wytrzymałości min. 32,5 N/mm2. Buława przenosi obciążenia na grunt i dodaje układowi sztywności, co zwiększa wytrzymałość mikropali na wyboczenie. Stanowi również pojedynczą ochronę antykorozyjną. Wykorzystanie buławy iniekcyjnej jako zabezpieczenia antykorozyjnego jest możliwe dzięki wytworzeniu wokół żerdzi (zbrojenia) ciągłej otuliny o gwarantowanej, minimalnej grubości. Gwarancję uzyskania min. 20 mm otuliny iniekcyjnej (w gruntach skalistych 10 mm) daje stosowanie systemowych elementów dystansowych przy każdym łączeniu żerdzi. Bardzo ważną rolę odgrywa również specjalnie zaprojektowany gwint żerdzi, wpływający na równomierny rozkład spękań w buławie, co daje pewność, że powstałe spękania będą miały rozwartość nie większą niż 0,1 mm (graniczna wartość rozwartości spękania, do której osłona w postaci buławy iniekcyjnej może być traktowana jako zabezpieczenie przeciwkorozyjne).

Mikropale iniekcyjne wykonywane są przy użyciu standardowych, obrotowo-udarowych urządzeń wiertniczych, podczas jednego etapu technologicznego – jednocześnie z wierceniem, prowadzona jest iniekcja oraz montaż zbrojenia. Jest to możliwe dzięki specjalnej konstrukcji żerdzi TITAN - “trzy w jednym”, służących jako tracony przewód wiertniczy, przewód iniekcyjny oraz zbrojenie mikropala. Końcówka żerdzi wyposażona jest w traconą koronkę wiertniczą, dobraną odpowiednio do rodzaju gruntu. Ciągły gwint żerdzi umożliwia dowolne ich cięcie i łączenie. Do łączenia żerdzi wykorzystuje się systemowe łączniki (mufy). Łączniki TITAN w żaden sposób nie obniżają wytrzymałości całego układu, przeciwnie – nadają mu dodatkowej sztywności.

W agresywnych ośrodkach gruntowych stosuje się żerdzie ocynkowane lub ze stali szlachetnej INOX.

Z uwagi na sposób pracy mikropali iniekcyjnych (nośność uzyskiwana z tarcia na pobocznicy buławy) najczęściej badania przeprowadza się w oparciu o normę DIN 4125, wg programu:

- stopniowe obciążanie: począwszy od obciążenia wstępnego 0,2F siła w mikropalu zwiększana jest stopniowo do 0,5F; 0,75F; 1,0F; 1,25F; 1,5F. Na każdym stopniu obciążenia dokonuje się odczytu wartości odkształcenia mikropala. Następnie dokonuje się stopniowego odciążenia do osiągnięcia wartości siły 0,2F, wykonując odczyty odkształcenia przy każdym stopniu relaksacji. Należy pamiętać przy obciążeniu 0,2F aby wyzerować urządzenie pomiarowe. Na tym poziomie obciążenia, pomiarów odkształcenia nie dokonuje się.

- badanie odkształcenia pod stałym obciążeniem (pełzanie): wykonywane podczas stopniowego obciążania – po osiągnięciu kolejnego stopnia obciążenia dokonuje się pomiarów odkształcenia w przedziałach czasowych, jak poniżej:

- dla 0,50F: po 1, 2, 5, 10, 15 min,

- dla 0,75F: po 1, 2, 5, 10, 15 min,

- dla 1,00F: po 1, 2, 5, 10, 15, 30, 60 min,

- dla 1,25F: po 1, 2, 5, 10, 15, 30, 60 min,

Warunkiem dopuszczenia mikropali do użytkowania jest wartość pełzania Ks<2 mm.

4. Zalety mikropali

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

- prostota wykonania (jednoczesne wiercenie i iniekcja, z wykorzystaniem żerdzi wiertniczej jako zbrojenie, bez konieczności użycia rur osłonowych);

- łatwość stosowania, która wynika z wiercenia z jednoczesną iniekcją i zbrojeniem elementu, oraz duża wydajność w porównaniu z innymi technologiami wykonywania mikropali;

- nieregularny, postrzępiony kształt buławy iniekcyjnej tworzy doskonałe połączenie z gruntem, co przekłada się na wysokie nośności mikropala, a przemieszczenia niezbędne do aktywacji tarcia na pobocznicy wynoszą zaledwie kilka milimetrów;

- możliwość wykonania pali pod dowolnym kątem pozwala efektywnie przenosić nie tylko obciążenia wciskające, ale także wyciągające;

- duża wydajność systemu oraz możliwość użycia lekkiego sprzętu pozwala na zastosowanie technologii w terenach trudno dostępnych i na ograniczonej przestrzeni,

- różnorodność średnic jak i duża dowolność cięcia i łączenia żerdzi systemowych pozwala na optymalny dobór mikropala.

-

- 5. Przykłady zastosowania

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

- Wykonanie 112 szt. mikropali TITAN 40/16 o długości 8m dla fundamentów podpór kolei linowej w ramach modernizacji Kolei Linowej Kuźnice – Kasprowy Wierch w Zakopanem w okresie sierpień – listopad 2006.

- Wykonanie pod płytę przejściową wjazdu do tunelu mikropali TITAN 52/26 w Krakowie na zadaniu „Budowa Infrastruktury Szybkiego Tramwaju w rejonie Ronda Mogilskiego w Krakowie” w terminie kwiecień 2007